הזרקת פלסטיק- הזרקת פלסטיק זוהי שיטת ייצור המתרחבת בענף הפלסטיק. זוהי שיטת ייצור שמאפשרת ייצור מוצרים ממשפחת חומרי הגלם הנקראים "פלסטיק". כיום, זוהי השיטה שמשתמשים בה הכי הרבה לייצור מוצרים ברחבי העולם. הזרקת הפלסטיק מאפשרת לייצר בצורה מהירה ואמינה מאוד מוצרי פלסטיק בכמויות גדולות בזמן קצר.. החומרים בהם משתמשים בטכנולוגיה זו הינם חומרים תרמופלסטיים. כלומר, חומרים שעם התחממותם הם מתרככים וניתן לעצב אותם מבלי שתכונותיו האחרות של החומר ישתנו באופן ניכר.

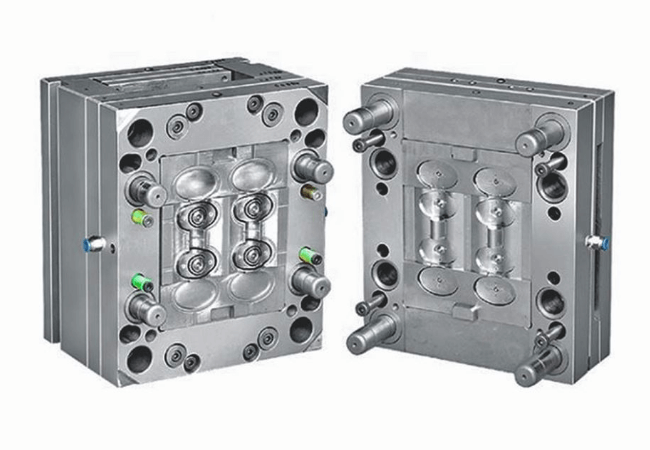

לתבנית שני צדדים. צד זכר וצד נקבה. כאשר התבנית נסגרת – הפלטות הללו נצמדות זו לזו. המרווח שנותר ביניהן הוא למעשה הצורה של המוצר-לשם, חומר הגלם נכנס בצורת נוזל ומתקרר והופך למוצק ומקבל את צורתו הסופית. כמו שכבר הסברנו קודם, בשלב הבא התבנית נפתחת, ומערכת חליצה המכונת "זרקנים" משחררת אותו החוצה. במקרים רבים, בעלי המקצוע היוצרים את התבניות עבור הלקוחות שלהם שותלים בתוך פלטות העבודה אינסרטים (תוספת פלדה עם חריטות) שבהם נמצאת הצורה של המוצר. השתלת האינסרטים מאפשרת לבצע טיפולים שונים כמו חיסום וציפוי עליהם בלבד וזאת מבלי לגרום לעיוותים בכל התבנית.

כל חלק בתבנית עשוי מפלדה שמתאימה לתפקיד שלו, לאורך חיים מסוים ללחצי עבודה מסויימים ולחומר גלם שעתיד להיות מוזרק לתוכו.

בין חלקי התבנית:

האינסרטים בפלטות העבודה ועגלות הצד מיוצרים בדרך כלל מפלדת כלים קשה. זאת במטרה למנוע בלאי מהיר ולשמירת איכות המוצר.

אלה עשויים מחומרים קשים במיוחד,

כדי שיחליקו היטב בתעלות שלהם

ולא יימעכו.

פלטות נוספות של התבנית

ויתר חלקי התבנית עשויים

בדרך כלל מפלדות רכות יותר.

לתבנית הפלסטיק יש מעברי מים פנימיים המיועדת לכניסה של מים המקררים אותה מצד אחד ויציאה של מים חמים מן המערכת על מנת שהתבנית לעבוד בטמפרטורה הרצויה ותוכל להמשיך לייצר בצורה מהירה מבלי להתחמם.

השפעת עובי דופן על מוצרי הפלסטיק כשמתכננים מוצר מפלסטיק כדאי להעניק תשומת לב ראויה לקביעת עובי הדופן של המוצר. ההבדלים הקיימים בין מוצר עבה למוצר דק: כשהמוצר עבה יותר, אפשר לקבל מוצר חזק יותר. מצד שני, המוצר מצריך זמן קירור גבוה יותר המעלה את זמן המחזור ואת מהירות ייצור החלקים. בנוסף, המשקל של מוצר בעל עובי דופן עבה יהיה גבוה יותר. במוצרים מסוימים ישנו שימוש בעובי דופן לא אחיד. כדי לקבל מוצר עם מינימום של עיוותים, רצוי שעובי הדופן של המוצר יהיה אחיד, אך לעיתים יש למתכנן המוצר אילוצים שמחייבים אותו לשלב עוביי דופן שונים באותו מוצר. במקרים אלו צריך לקחת בחשבון שהבעיות של מוצרים דקים ועבים עשויות להופיע במוצר.

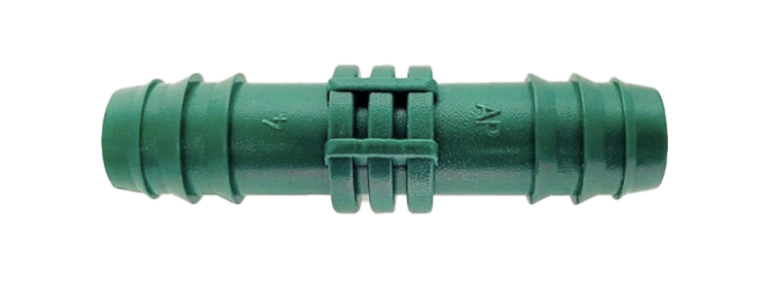

אלון פלסטיק פועלת יחד עם החברות המובילות בשוק בתכנון ובבניית מוצריה, בכדי להגיע לייצור מוצרים איכותיים העונים למאפיינים שהוגדרו על ידי הלקוח. אנו בונים יחד את מוצרינו עם מהנדסים ועורכים הדגמות עוד בשלבי תכנון ובניית התבנית בכדי לגלות פגמים באם ישנם בזמן. בנוסף, אנו מייצרים דגם ראשוני של המוצר ממדפסות תלת מימד, בכדי שהלקוח יוכל לקבל רושם ראשוני ולשנות את המוצר עוד בשלבי התכנון. דבר העשוי לייעל את שלב בקרת האיכות שמגיע לאחר הזרקות המוצר הראשוניות. מניסיוננו, עבודה בתהליך כמו המתואר לעיל, מוביל לרב לשביעות רצון גבוהה יותר אצל לקוחותינו. בתמונה, ניתן לראות את אחד ממוצרינו: רוכב המגיע בגדלים הבאים: 20,25,32,40,50,63,75.

שאלה שחוזרת הרבה בתחום ההזרקה היא כמה זמן לוקח להגיע למוצר משלב החשיבה ועד להחזקת מוצר פלסטיק מוגמר.

לכן, כתבנו את שלבי התהליך עם ציון זמן משוער עבור כל שלב.

ליזם המוצר רעיון האמור לענות על צורך מסוים שעדין אינו או שיש לשפרו. לאותו יזם ישנם רעיונות איך יבצע את פיתוח המוצר ולעיתים גם איך יראה. יש לשלב כלים מסוים בכדי לקבל תוצאות מהימנות יותר כמו מחקרי שוק, תשאול לקוחות פוטנציאליים, קבוצות מיקוד וכו'. בסופו של התהליך נרצה לקבל תמונת מצב הכוללת את כל המאפיינים של המוצר, לרבות גודל, פונקציונליות, עלויות, דרכי הפצה ועוד. משך זמן הליך זה הינו מאוד גמיש ותלוי גם במורכבות המוצר – ניתן להגיד מימים ספורים ועד חודשים.

בשלב זו מעצבים את המוצר בהתאם לאפיון שהוגדר. בדרך כלל המעצב מציג מספר עיצובים מהם היזם בוחר את העיצוב שנראה לו המתאים ביותר. לאחר שהעיצוב נבחר, ישנו מעבר על הפרטים הטכניים שיתאימו את חלקי הפלסטיק של המוצר לייצור בטכנולוגיית ההזרקה, ואת יתר החלקים לטכנולוגיה המתאימה להם (מתכת גומי אלקטרוניקה וכו'). שלב זה הינו גמיש גם הוא ועורך מספר שבועות בודדים עד חודשים בודדים.

בוחרים בטכנולוגיית ייצור הדגמים המתאימה ביותר למוצר המתוכנן. כמו: הדפסה תלת ממדית, עיבוד שבבי, תבנית ניסיונית וכו'. מייצרים את הדגמים, מרכיבים את המוצר ומבצעים עליו בדיקות. זמן משוער לשלב זה: שבוע עד חודש.

יצרן התבניות מקבל מודל תלת מימד ושרטוט של חלקי המוצר, ומייצר את התבנית לפיהם. לאחר בחינת הדוגמאות מניסיונות ההזרקה הראשוניות, יתכן סבב שיפורים. זמן משוער לשלב זה: חודש עד מספר חודשים, בהתאם להיקף ומורכבות הפרויקט.

לאחר שהתבניות אושרו, מייצרים סדרת ייצור ראשונה. באם התבניות יוצרו בארץ זרה, יש לקחת בחשבון תוספת זמני הובלה וזמן התארגנות מפעלית לייצור. משך זמן משוער: מספר שבועות עד חודש.

בתעשיית הפלסטיק, מרבית היצרנים משתמשים בכיתובים על גבי המוצרים המוזרקים. כיתובים אילו נעשים מכמה סיבות:

הדרכים מקובלות לכיתוב על מוצרי פלסטיק:

עוד בשלב ייצור התבנית, על היצרן לחשוב אם ברצונו לבצע כיתוב מסוג מובלט או שקוע ולהורות ליצרן התבניות על רצונותיו. השיטה בגדול, השיטה היא לחרוט או לבצע הבלטות בתבנית עצמה. כשמזריקים את החומר הפלסטי לתוך תבנית הפלדה, המוצר מקבל את הצורה של הכיתוב בכתב ראי.

יש אפשרות לשנות את הכיתוב באמצעות תכנות ואין צורך להחליף גלופה, השימוש בלייזר נפוץ בכתיבת מספרים סידוריים על גבי מוצרים.

בשיטה זו מכניסים לתבנית תווית לפני הזרקת המוצר, והמוצר מוזרק עליה. שיטה זו נפוצה באריזות מזון, ומתאימה לכמויות גדולות.

עם זאת, אנו יודעים להשתמש בשאר הטכנולוגיות המצוינות לעיל בעת תכנון ובנייתו של מוצר.

כמובן, לאחר הסבר ללקוח על היתרונות והחסרונות הקיימים לכל שיטה.

חומרי גלם פלסטיים הינם בעלי צבעים טבעיים די ניטראליים.

אך, למרות שהצבע הטבעי של החומרים הפלסטיים הוא נייטראלי, יש הרבה חלקי פלסטיק שצבועים בצבעים שונים.

מתאים יותר לחומרים מסוימים כמו ABS. ניתן לבצוע למשל ע"י התזה. בין היתרונות של השיטה הזו היא העלמת פגמים שנובעים מהזרקה כמו "מוצר לא חלק" כתוצאה מזרימה לא אחידה ו/או צבע לא אחיד של החלק המוזרק. בין החסרונות הבולטים של שיטה זו היא הארכת זמן האספקה והתייקרות תהליך הייצור.

שיטה זו נחלקת לשתי שיטות עיקריות:

אלון פלסטיק מבצעת את צביעת מוצריה ע"י גרירי פלסטיק -masterbatch. לפני כל צביעה של מוצר, אנו בוחנים את חומרי הצביעה הקיימים בשוק התואמים לחומר הגלם שאיתו אנו משתמשים. לאחר מכן, אנו בוחנים אלו ספקים קיימים המספקים את המוצר אותו אנו מעוניינים לרכוש, ולבסוף, בוחרים בספק הצבע המתאים לרצונות הלקוח, בכדי שהמוצר יענה על ציפיותיו.